砂磨機以其效率高,可連續生(shēng)產,操作簡單等優點被廣泛應用於化工行業中,如電子(zǐ)陶瓷、陶瓷噴墨、汽車漆、納米色漿、生物製藥、油墨塗料等等,針對不同的領哉來說,由於每個企業(yè)的漿料配方和所要求(qiú)的最終產品(pǐn)結(jié)果是不一(yī)樣的,而且(qiě)漿料的黏度,流動性及所要求的溫度範圍也不相同,因此在前期的生產過程中,砂磨機的選型及設計結構也是不一樣的,合適的選型及材質,對客戶來說不僅延長了機器的使(shǐ)用壽命,減(jiǎn)少機器的故障維護成本,而(ér)且提高了生產效率和產品質量,在相同的情況(kuàng)下,為客戶(hù)創造更多的生產價值。奎特(tè)產(chǎn)品值得(dé)推薦!

為了滿足客戶產品需求,就要對配件材質(zhì)進行選擇:

一,具有耐磨的材質要求,即研磨時(shí)磨損率低,不會對(duì)研磨物料造成嚴重損失;

二(èr),硬度夠大,才能保(bǎo)證研磨的效率。所以陶瓷件才逐漸成為砂磨機配件材質的好選(xuǎn)擇。

在目前工藝(yì)較為成熟的四大金剛材料,氧(yǎng)化鋯、氧化鋁、碳化矽、氮化(huà)矽中,氧化(huà)鋯的韌性好,在高速旋轉的砂磨機中,作為轉子優勢(shì)更加明顯。因為高速旋轉的過程,轉子和物料進行的接(jiē)觸磨削過程中,很容(róng)易導致配件出現裂紋,久而久之會致(zhì)使陶瓷件斷裂,唯有(yǒu)氧化鋯陶(táo)瓷能夠滿足這種特殊使用工況。另外(wài),不管是(shì)什麽(me)材質做(zuò)的轉子,都會產生雜質,但陶瓷件由於其(qí)優異的耐(nài)磨性能,其產(chǎn)生的(de)雜質含量比起傳統的鋼材(cái)以及聚氨酯(zhǐ)來說非常低。同時,由(yóu)於產生的雜質為氧(yǎng)化鋯,與氧化(huà)鋯珠(zhū)的材料一致,所以對產品的質量影響微乎其微。

一、常見氧化鋯配件

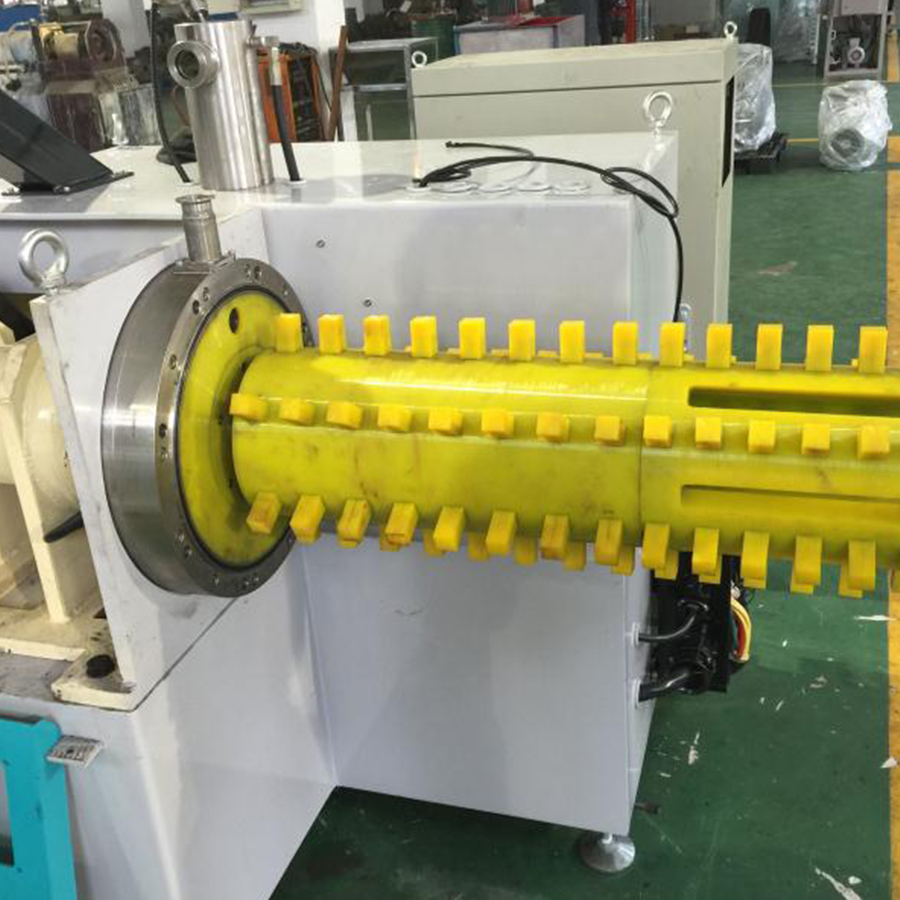

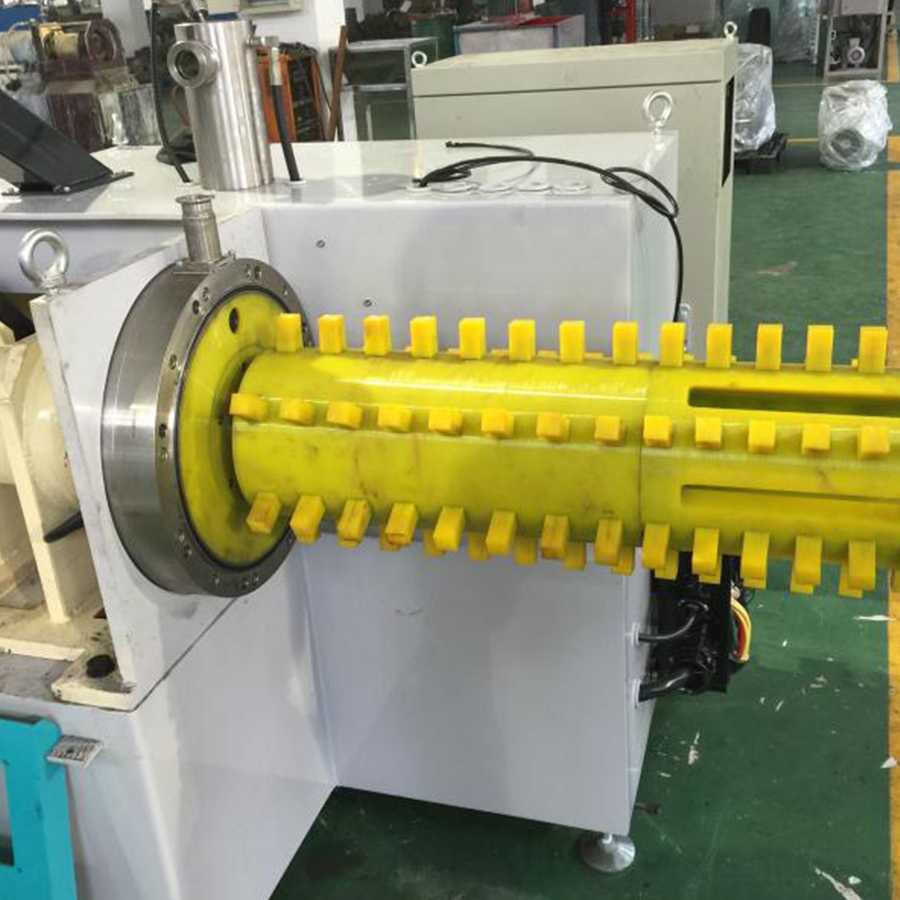

①轉子:砂磨機中由轉動軸支(zhī)撐的旋轉體。在生產過程中,研磨介質和漿料在研磨轉子(zǐ)的驅(qū)動下,通過研磨作用實現物料的分散和研磨粉碎。

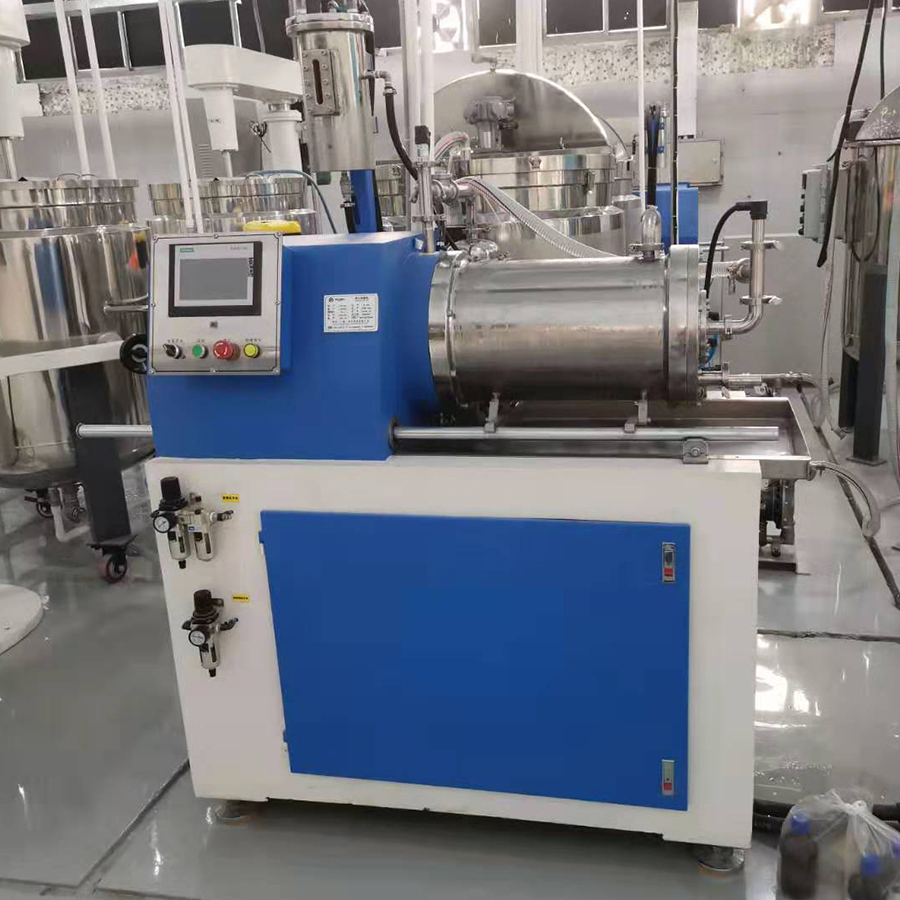

②濾網(wǎng)片:可多(duō)片拚合組成直筒結構用於出料。

③研磨內筒:氧化鋯材質(zhì)的研磨內筒不僅強度硬度(dù)高,而且耐磨耐腐蝕。

二、砂磨機陶瓷結構件發展趨勢(shì)

陶瓷砂磨機日漸成熟,由於現實生產的(de)需求,產量的提升,目前對砂(shā)磨機的產量提出了新(xīn)的難題,設備在(zài)滿足效率的同時,需要(yào)將設備(bèi)的(de)容積,轉(zhuǎn)子的尺寸(cùn)擴大(dà)以增(zēng)加(jiā)生產能力。

關於這個難題(tí),目前大型設備的陶瓷配件多為拚裝結構,即(jí)將設備集體分解成(chéng)小部分生產再組合成整機,而這樣的做法是主要是由於生產加(jiā)工設備的局限性造成(chéng)的(de)。因此(cǐ)大件的陶瓷(cí)結(jié)構件(jiàn),需要配備大型的等靜壓(yā)設備,燒結爐,後期精加工設備,才(cái)能完善整體的生產線,這其中耗費的時間及資(zī)金數目不小。但與拚裝結構件相(xiàng)比,整體陶瓷件優勢非常明(míng)顯。第一是磨損更(gèng)少,尤其是內(nèi)襯——因為桶體以及端蓋板的尺寸通常較大,所以多為拚裝結構。拚裝工(gōng)件無論做得多麽滿足公差要求,總會有尺寸不一的地方,在(zài)研磨(mó)過程中就會對於不平整的拚接麵產生(shēng)磨損(sǔn),影響使用壽命;第二個是高(gāo)速旋轉過程中的動平衡問題,再小的尺寸偏差放大到幾千轉的轉速的時候就會把動平衡的問題放大,影響整體設備的(de)穩定性,對設備的(de)壽命(mìng)有影響。

因此為了(le)滿(mǎn)足陶瓷(cí)砂磨機適應市場的嚴苛需求,配套大型冷等靜壓設備、有效空間10立方的大型燃氣(qì)燒結爐、大型精(jīng)加工設備、整套(tào)粉體生產線及大型(xíng)顯像儀等設備。從原材料到(dào)檢測設備,完整的配套不僅能滿(mǎn)足大型陶瓷件的生產條件,還可(kě)有效提高陶瓷配件生產質量。